در این مطلب میخواهیم با روشهای تولید پلی آلومینیوم کلراید (پک) آشنا شویم. برای شناخت این ماده اینجا کلیک کنید.

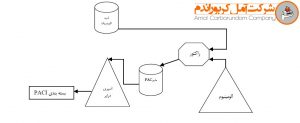

روشهای متعددی از جمله تجزیه گرمایی، الکترولیز، راکتور ممبران و حل کردن اسید و باز برای تولید پلی آلومینیوم کلراید وجود دارد. خط تولید پلی آلومینیوم کلراید به طور کلی شامل 1- سیستم ذخیره و انتقال مواد اولیه، 2- راکتور اصلی ترکیب اسید و آلومینیوم، 3- مخزن فراوری و رشد پلیمر، 4- واحد فیلتر و پالایش محصول، 5- اسپری درایر، 6- واحد توزین و بستهبندی میباشد. شکل زیر نمای کلی از خط تولید این محصول را نشان میدهد.

در ادامه به بررسی سه روش پر کاربردتر در فرایندهای تولید صنعتی میپردازیم.

روش اول – تولید با سنگ معدن بوکسیت

در این روش از بوکسیت، اسید هیدروکلریک و آلومینات کلسیم به عنوان مواد اولیه برای تولید پلی آلومینیوم کلراید استفاده میشود. این روش تولید به طور معمول سه مرحله دارد. در مرحله اول بوکسیت حاوی 40-30% آلومینا و 5-1% اکسید آهن به صورت ذرات ریز با اندازه کوچکتر از مش 150 در اسید با غلظت بالا حل میشود. در این واکنش حدود 20% اسید تبخیر میشود و در نهایت محلول با درصد بالای آلومینا حاصل میشود. دمای واکنش با بخار داغ باید به 100 درجه سانتیگراد برای مدت زمان 3 الی 4 ساعت برسد.

در مرحله بعد، میزان قلیاییت توسط کلسیم آلومینات تنظیم میشود. محتوی آلومینیوم و قلیاییت پارامترهای اصلی کیفیت محصول نهایی میباشد. به طور معمول استفاده از آلومینات کلسیم منجر به تولید محصولی پایدار با ماندگاری زیاد میشود. اضافه کردن آلومینات کلسیم به یک محلول با قلیاییت پایین میتواند قلیاییت را تا 90% افزایش دهد. در این مرحله، محلول باید 2 الی 4 ساعت هم زده شود.

مرحله سوم، حذف مواد نامحلول و یونهای سایر فلزات است. در این مرحله از مواد مختلفی از جمله سولفید سدیم و پلیمرسولفیدرایل به همراه تهنشینی وزنی و فیلترپرس استفاده میشود تا فلزات سنگین و یون فلزات دیگر و مواد ناخواسته حذف شوند. در نهایت محصولی تولید میشود که بیش از 10% آلومینیوم اکساید و قلیاییت بین 45-95% دارد.

روش دوم – تولید با هیدروکسید آلومینیوم

در این روش هیدروکسید آلومینیوم و اسید هیدروکلریک مواد اولیه اصلی هستند که به صورت سوسپانسیون وارد ظرف واکنش میشوند. دمای واکنش برای 10 الی 12 دقیقه باید در حدود 180 الی 220 درجه سانتیگراد باشد، سپس برای 10 دقیقه به 130 درجه سانتیگراد رسانده میشود و در ادامه برای 3 ساعت دما روی 100 درجه سانتیگراد تنظیم میشود. در ادامه باید مانند روش قبل قلیاییت کنترل و تنظیم شود.

روش سوم – تولید با پودر یا گرانول آلومینیوم

این روش شامل سه مرحله است که در مرحله اول محلول غنی آلومینیوم با انحلال گرانول یا پودر آلومینیوم در اسید هیدروکلریک تولید میشود. برای بهبود واکنش اسید باید در حدود دمای 65-70 درجه سانتیگراد پیش گرم شود و در طول واکنش نیاز به گرما نیست ولی باید افزودن آلومینیوم به آرامی انجام شود. در مرحله دوم محلول آلومینات سدیم با انحلال گرانول یا پودر آلومینیوم در محلول 10-50% سود سوزآور تهیه میشود. این مراحل برای انحلال کامل آلومینیوم و تولید Al13 هر کدام حدود 2 ساعت زمان نیاز دارد.

در مرحله سوم محلول آلومینات سدیم غلیظ با کمی آب رقیق شده و به آرامی به محلول اولیه تحت همزن اضافه میشود. و در نهایت محصولی با خلوص آلومینیوم اکساید حدود29% و قلیاییت 45% حاصل میشود.

این مطلب با نگاهی به مقاله “بررسی فنی و اقتصادی تولید پلی آلومینیوم کلراید با معرفی روش ابداعی تولید در محل” نوشته شده است.

در قسمت بعدی به مقایسهی این روشهای تولید خواهیم پرداخت.